Момент затяжки - это вращательное усилие вокруг вала. Момент затяжки определяется расстоянием от центра вала до края рычага, а также усилием, которое прикладывается к краю рычага; расстояние, умноженное на силу, дает момент затяжки.

Производитель указывает моменты затяжек для гаек и болтов крепления, чтобы убедиться, что они не будут ослаблены при использовании, а также будут надежно фиксировать компоненты без смещения в соединении. В действительности, значение момента затяжки зависит от размера резьбы, материала, из которого изготовлена гайка или болт, а также от компонентов, которые будут фиксироваться.

Если значение момента затяжки будет незначительным, элемент крепления может быть ослаблен вследствие вибрации, а если момент затяжки будет слишком большим, контактные поверхности будут повреждены, что, в свою очередь, может стать причиной повреждения элемента крепления. Всегда затягивайте все элементы крепления указанным в спецификациях моментом затяжки.

Использование динамометрического ключа

Проверьте калибровку динамометрического ключа и убедитесь, что он подходит для выполнения работ. Шкала измерения на динамометрических ключах может быть выражена в различных единицах измерения, не перепутайте их.

Отрегулируйте инструмент, установив необходимый момент затяжки на шкале. Если момент затяжки указан не в тех единицах, которые используются на шкале динамометрического ключа, переведите единицы в необходимую систему измерения. Иногда производитель указывает диапазон момента затяжки (например, от 8 до 10 Нм), а не одно значение, в таком случае вы можете выбрать промежуточное значение. Также подобное значение момента затяжки может быть выражено следующим образом: 9±1 Н м. Некоторые динамометрические ключи оснащены функцией фиксации настроек в установленном положении, чтобы вы случайно не изменили их во время использования.

Установите болты/гайки крепления в соответствующее положение, затем наживите их. Резьба элементов крепления должна быть чистой и не загрязненной остатками старого контрящего состава. Если не указано иное, резьбовая часть элемента крепления должна быть сухой, однако в некоторых случаях резьбу элементов крепления необходимо смазывать. Также производитель может указывать необходимость использования контрящего состава.

Затяните элементы крепления в указанной последовательности, пока не услышите щелчок динамометрического ключа, который укажет на то, что вы затянули элемент крепления необходимым моментом затяжки. Проверьте выполненную затяжку элементов крепления. Если компонент фиксируется элементами крепления с резьбовой частью различного диаметра, как правило, необходимо сначала затянуть элементы крепления, диаметр резьбы которых больше.

Как только вы закончите выполнять работы с динамометрическим ключом, снимите фиксацию (если есть такая функция) и сбросьте настройки - не оставляйте динамометрический ключ в фиксированном положении. Также не используйте динамометрический ключ для отворачивания элементов крепления.

Дотягивание на угол

Часто производитель указывает значение в градусах для окончательного дотягивания элемента крепления. Обычно это значение следует за определенным моментом затяжки.

Вы можете подсоединить колесико с градусами к гнезду или использовать угломер, чтобы отметить угол вращения болта или гайки крепления.

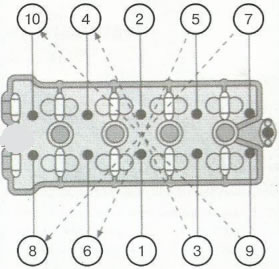

Последовательность отворачивания

Если один компонент зафиксирован посредством нескольких болтов крепления, необходимо отворачивать каждый элемент крепления равномерно за несколько подходов. Таким образом нагрузка не будет приходиться только на один элемент крепления, поэтому компоненты не подвергнутся деформации.

При отворачивании элементов

крепления перемещайтесь от краев

компонента к центру.

Если указана последовательность затяжки элементов крепления, отворачивать их необходимо в обратной последовательности, если же последовательность не указана, отворачивайте элементы крепления в перекрестной последовательности, начиная с края и перемещаясь к центру.

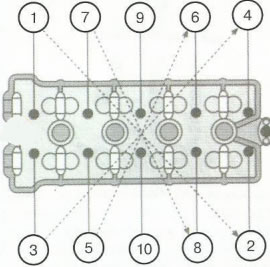

Последовательность затяжки

Если компонент зафиксирован несколькими элементами крепления, очень важно затянуть все болты/гайки крепления равномерно, чтобы избежать деформации уплотнительных поверхностей. Это особенно важно для соединений, подвергающихся высоким нагрузкам сжатия, например, для головки блока цилиндров.

При затяжке элементов крепления перемещайтесь от центра к краям компонента.

Последовательность затяжки обычно указывается производителем. Если этого не указано, всегда начинайте от центра и перемещайтесь к краям в перекрестной последовательности. Для начала затяните все болты/гайки крепления от руки, затем установите динамометрический ключ и затяните каждый элемент крепления в указанной последовательности, пока не получите указанное значение момента затяжки. Следуя этим указаниям, вы обеспечите надежную и равномерную фиксацию компонента, а также предотвратите его деформацию. Важные соединения, такие как головка блока цилиндров и нижние головки шатуна затягиваются за два или три этапа.

Применение рычага

Используйте инструменты, устанавливая их под нужным углом. Установите торцовый ключ на болт или гайку крепления таким образом, чтобы во время отворачивания тянуть его на себя. Если вы не можете этого сделать, нажмите на ключ, не сжимая его пальцами - ключ может соскользнуть или элемент крепления будет отвернут резко, что может привести к получению серьезных травм.

Дополнительное использование рычага осуществляется после увеличения длины плеча. Лучше всего для этого использовать монтировку или установить край отрезка трубы на край ключа.

Если этот способ не работает, головка элемента крепления, скорее всего, повреждена или прикипела.

Лайток и углепалстики завоевывают себе всё болше места под солнышком мтб и это замечательно, но чем меньше запас прочности, тем точнее должна быть сборка, и в том числе моменты затяжки крепежных болтов. Вариант “на глазок” уже не годится ибо недо- и перетянутый крепеж может привести к повреждению компонентов и даже травмам. Всё, что нужно знать про моменты затяжки и динамометричкские ключи нам сегодня расскажет Педорос, простите, Джей Сай инженер по научно-исследовательской и опытно-конструкторской работе в Педро’с.

Что такое вращательный момент и как он измеряется?

Ну если по простому - момент это вращающая сила. Она вычисляется как произведение силы на длинну рычага и действующей перпендикулярно ему. Вращательный момент обычно измеряется в Ньютонах на метр (Nm), фунтах на дюйм (lb-in) или фунтах на фут (lb-fn). Метрический вариант распространен в Европе и почти стандартен для велосипедных компонентов, “дюмовые” не часто но встречаются в америке. В мтб в основном моменты затяжки отностятся к различным зажимам. Момент с которым вкручивается в зажим стягивающий болт превращается резьбой в линейную сили с которая его сжимает и удерживает на месте фикисируя взаимное расположение деталей. Самый простой пример это содеинение руля и выноса.

Момент T это произведение силы F на плечо L

Почему так важно знать правильное усилие? Что произойдет если болт перетянуть?

Покуда велосипед приводится в движение человеком, вес велосипеда критичен для его эффективности. Это заставляет инженеров полностью использовать возможности выбранных материалов и конструкций, не оставляя значительных запасов. При разработке компонентов они рассчитываются как на внешние нагрузки, так и на внутренние - например усилия создаваемые крепежными болтами. Поэтому чтобы компонент получился максимально легким, сначала определяется минимально достаточное усилие затяжки чтобы удерживать деталь, а потом исходя их этого усилия и внешних нагрузок рассчитывается достаточная прочность, а расчетное усилие для каждого болта указывается в мануале или на самом компоненте.

Если вы недотяните болты, зажим может проскальзнуть, а болт выкрутиться, если же перетянуть, то излишнее усилие созданное затяжкой может способствовать разрушению компонента. В обоих случаях вы рискуете здоровьем и кошельком.

Это, разумеется, справедливо для любых материалов, но для приобретающих всё больее распространение карбоновых деталей это критически важно. И именно по этому динамометрические ключи сейчас получают большее распространение. Углероное волокно позволяет оптимизировать дизайн еще больше и получить лучшее соотношение прочности и веса чем сталь или алюминий, но изделия из углеродного волокна значительно больше подрежены растрескиванию и разрушению при неправильной установке. Фактически диапазон правильных моментов затяжки значительно уже и чтобы в не выйти за его приделы нужен измерительный инструмент.

![]()

Как работает динамометричкский ключ и какиебывают разновидности?

Как и обычным ключем вы затягиваете им болт, но специальный, точно настроенный механизм или показывает вам усилие с которым вы тяните, или в других конструкциях, что заранее выбранное усилие достигнуто. Три наиболее распространенных типа ключей это стрелочный, ключ предельного типа и цифровой. Стрелочный ключ состоит из пружинного стержня-ручки специально изготовленной так, что известно при каком усилии на сколько она отклоняется, длинной стрелки идущей параллельно ручки, относительно которой видно на сколько отклонилась ручка и шкалы с делениями. Это самый простой и дешевый вариант, но он подразумевает, что вы будете контролирвать усилие самостоятельно глядя на шкалу, что не всегда удобно.

Ключи предельного типа имеют наибольшее распространение в велоиндустрии. Трещетка и ручка у них соединены с помощью специального механизма, который, когда заданое усилие достигнуто издет характерный щелчек отдающийся в ручку и чуть сдвигается. Бывают ключи фиксированного и переменного усилия. Во вторых требуемое усилие можно установить регулятором. У нас в ассортименте есть два ключа с переменным усилием: Деми 3-15 Nm и про 6-30Nm. Мы предлагаем именно такие диапазоны потому что это обеспечивает наилучшую точность, удобство использования и калибровки.

Цифровые динамометрические ключи используют датчик растяжения установленный на торсионном стержне внутри ключа и микропроцессор для пересчета этих показаний в нужные единицы. Принцип работы по сути такой же что и у стрелочных но данные получать куда удобнее - они остаются на экране, более того часто при достижении заданного усилия он подает предупредительный сигнал. Это самый дорогой вариант из трех.

Как правильно пользоваться динамометричкским ключом?

Это конечно зависит от типа ключа, но есть много общего. Во первых нужно определить требуемый момент затяжки. Если он не указан на изделии, смотрите в мануале. Потом установите соответствующее усилие на ключе и дважды проверьте что единицы измерения совпадают. 10 фунтов на дюйм и 10 фунтов на фут - две большие разницы, как говорят в Одессе. Если вы не дружите с математикой и табличка для пересчета вам не помогает, вы можете попросить гугл пересчитать “5 newton meters in pound inches” и получите сколько фунтов на дюйм в 5 Ньютонах на метр. Если всё совсем плохо, то найдите бесплатный конвертер для своего смартфона. Далее, смажьте резьбу смазкой или резьбовым фиксатором если это предусмотрено производителем. После чего закрутите болт и начинайте его затягивать держа ключ обязательно ЗА РУЧУК, а не за середину иначе он не будет правильно работать. Когда вы услышите и/или почувствуете щечек/писк - усилие достигнуто. Ну или стрелочка на шкале покажет нужную цифру в случае стрелочного ключа. Не пытайтесь тянуть дальше! Это может повредить механизм колюча (если он не стрелочный). Вот примерно так.

Если вы затягиваете деталь которую удерживают несколько болтов, например 4х болтовую крышку выноса, это обязательно нужно делать по другому. Болты нужно затягивать по пол оборота или даже меньше за раз, пока каждый из низ не достигнет нужного усилия. Затяжка каждого болта ослабляет остальные и после того как вы дотяните все до требуемого усилия, проверьте каждый еще раз. Не менее важно и откручивать при разборке детали усилия для которых ограничены таким же образом. Если вы открутите только один винт усилие оставшихся вырастет и это может повредить деталь. Если болтов больше двух, то закручивать и откручивать нужно в последовательности крест на крест. Тоесть переходя к болту расположенному максимально напротив. Ну собственно как колеса у авто.

Какие особенности хранения динамометрических ключей?

Как и любой точный измерительный инструмент с осторожностью в защитном кожухе. Для ключей предельного типа регулятор усилия необходимо установить на минимальное значение, обычно оно же будет 20% от максимально возможного усилия. Если ключ новый или долго не использовался, нужно выставить усилие на половину и 5-10 раз заставить ограничитель сработать.

Как часто нужна калибровка?

Для предельных ключей это самая важная процедура. Смысл ее сводится к регулировке преднагрузки пружины внутри ключа. После чего ключ проверяется на заранее известном контрольном усилии. При ежедневной регулярной эксплуатации мы рекомендуем калибровать наши ключи раз в 3-6 месяцев. Если вы не веломеханик в мастерской и пользуетесь ключем редко то соответственно значительно реже, при условии что вы не роняли ключ. Не забывайте, что точность ключа зависит от точности калибровки и обращайтесь только в хорошие мастерские.

Часто мы слышим фразы типа “да я с моим опытом работы чувствую руками сколько нужно крутить без всяких дорогих ключей”. Что скажите?

Большинство механиков виновны! И годы опыта не оправдывают, а только усугубляют их вину. Технологии меняются. То, что раньше вполне делалось на глаз теперь требует большей точности. Вес можно снизить только вместе с избыточной прочностью, а значит допуски становятся меньше и точность сборки тоже должна быть выше. Кроме как динамометричкским ключом вариантов нет. В том, что даже опытный механик на глаз может легко промахиваться вы сможете легко убедится самостоятельно всего за 140 евро. Или в разы дешевле при должном упорстве.

Практика показала, что при монтаже и эксплуатации ответственных резьбовых соединений необходимо контролировать силу (напряжение) затяжки, так как чрезмерная или недостаточная затяжка может привести к поломкам резьбовых деталей.

В машиностроении наиболее распространены методы контроля, основанные на измерении: 1) удлинения болта (винта); 2) угла поворота гайки; 3) крутящего момента затяжки гайки.

Наиболее точные результаты достигаются при контроле первым методом. Его широко применяют при проверке затяжки особо ответственных резьбовых соединений - шатунных болтов, стяжных болтов, роторов компрессоров и т. д. (рис. 11.1, а).

Рис. 11.1. Схемы контроля силы затяжки по удлинению болта длины измерения и растяжения)

Контроль силы затяжки по удлинению болта осуществляют по разности базы измерения до и после затяжки:

где - податливость стержня болта.

Для коротких болтов и болтов средней длины удлинение не превышает Во избежание значительных погрешностей измерения в этом случае следует учитывать деформацию болта в пределах резьбы, добавляя к расчетной длине около 1/3 высоты гайки, а для коротких шпилек - и деформацию стержня шпильки в пределах длины свинчивания. При использовании длинных болтов (шпилек) можно измерять изменение расстояния при затяжке между концом болта и корпусом, применяя для этого индикаторы или шаблоны.

Иногда для определения силы затяжки при монтаже и эксплуатации применяют болты (шпильки) с центральным просверленным отверстием, в котором закрепляют стержень (рис. 11.1, б). Длину стержня подбирают так, чтобы при полной затяжке торец стержня был бы заподлицо с торцом болта (шпильки).

Для контроля силы затяжки ответственных резьбовых соединений применяют проволочные тензодатчики (наклеиваемые на гладкую часть болта или заливаемые в центральное отверстие), которые после измерения могут оставаться на детали при дальнейшей эксплуатации.

В ряде случаев эффективен пневмотензометрический метод контроля силы затяжки , основанный на фиксировании изменения расхода воздуха через кольцевую щель шайбы, подкладываемой под гайку, при ее деформации (рис. 11.2, а).

Силу затяжки ответственных резьбовых соединений иногда контролируют с помощью мерной шайбы 1 и кольца 2 (рис. 11.2, б), которыми снабжается соединение помимо двух обычных шайб. Мерная шайба и кольцо отличаются по высоте на величину зазора которая подбирается такой, чтобы при расчетной нагрузке на болт шайба получила пластическую деформацию Расчетная нагрузка определяется по зажатию кольца 2 (в этот момент его нельзя провернуть при помощи тонкого штифта, вставляемого в одно из трех отверстий в кольце).

Результаты испытаний, проведенные в лабораторных условиях и в условиях эксплуатации, показали, что погрешность измерения силы затяжки составляет Это позволяет назначать напряжение затяжки в болте, равное При

Рис. 11.2. Шайбы для контроля силы затяжки соединений

использовании менее точных методов контроля затяжки необходимо снижать напряжения затяжки до

В ряде стран широко применяют фасонную шайбу (рис. 11.2, в), подкладываемую между опорным торцом головки винта или гайки и корпусной деталью. Шайба вначале соприкасается с опорным торцом поверхностью 7, а затем, по мере затяжки винта, поверхностью 2. Силу затяжки, определяемую зазором контролируют по возрастанию момента затяжки (из-за увеличения момента сил трения на торце гайки). Этот принцип, заложенный также в конструкциях шайбы на рис. 11.2, г, д, обеспечивает более точную затяжку. Для ответственных резьбовых соединений применяют контроль затяжки с помощью ультразвука.

Иногда силу затяжки контролируют по углу поворота гайки. В этом случае в технических условиях на сборку резьбового соединения указывают угол поворота гайки (в градусах)

где суммарная податливость болта и стягиваемых деталей; число деталей в соединении (индекс 1 соответствует болту); Р - шаг резьбы.

Если пренебречь податливостью стягиваемых деталей (по сравнению с податливостью болта), то , где площадь поперечного сечения болта.

Рис. 11.3. Ключ для затяжки соединений, контролируемой по углу поворота гайки

Рис. 11.4. Динамометрический ключ

Измерение угла поворота гайки при монтаже точностью не вызывает затруднений; его выполняют с применением мерных подкладок, шаблонов и др. (рис. 11.3).

Обычно основное значение имеет податливость болта однако для податливых фланцев и при наличии некоторого изгиба в стягиваемых деталях следует учитывать их податливости.

Преимущество метода контроля затяжки по углу поворота заключается в том, что он не связан с силами трения и не зависит, таким образом, от индивидуальных особенностей резьбового соединения. Другое преимущество этого метода по сравнению с предыдущим - его простота. Однако ввиду сложности определения податливости стягиваемых деталей, начального угла при котором полностью выбираются зазоры в соединении, этот метод не всегда эффективен. Точность обеспечения заданной силы затяжки при контроле по углу поворота гайки не более

Метод контроля силы затяжки по углу поворота гайки непригоден для соединений с короткими болтами, так как расчетный угол поворота гайки для таких болтов невелик и погрешности метода сказываются в наибольшей степени.

Наиболее простым для практики оказывается косвенный метод контроля по моменту затяжки, основанный на измерении вращающего момента с помощью проградуированных ключей: динамометрических и предельных.

В динамометрических ключах (рис. 11.4) при помощи специальных устройств (упругих элементов) в каждый момент времени измеряется приложенный крутящий момент. Затяжка прекращается при достижении моментом на ключе значения, установленного техническими условиями. Для градуирования ключа применяют специальные приспособления.

В предельных ключах момент затяжки ограничивается с помощью отжимных муфт или фрикционных ограничений. При

достижении заданного момента затяжки ключ или отключается, или подается специальный сигнал (звуковой или световой).

Применение проградуированных ключей основано на связи вращающего момента на ключе и усилия затяжки. Момент, приложенный к гайке, уравновешивается моментами сил трения в резьбе и на торце гайки.

Момент сопротивления в резьбе определяется известным соотношением коэффициент трения в резьбе)

![]()

Момент сил трения на торце гайки

![]()

где коэффициент трения на торце гайки; радиус трения опорной поверхности гайки (головки болта), зависящий от формы торца; для плоского кольцевого торца (см. рис. 11.1)

![]()

Вращающий момент на ключе (момент затяжки)

![]()

Для идеального резьбового соединения (без трения в резьбе и на торце гайки, т. е. при момент на ключе

![]()

расходуется на преодоление угла подъема резьбы.

Обычно и основная часть момента на ключе расходуется на преодоление сил трения.

В приближенных расчетах в формуле для определения можно принять Тогда для метрической резьбы

При обычных значениях

![]()

Этой формулой можно пользоваться для предварительной оценки вращающего момента на ключе. Если принять напряжение затяжки то

![]()

При получим из соотношения (11.2) приближенную формулу

При одинаковых напряжениях затяжки

Рис. 11.5. Кривые распределения в болтах с резьбой при затяжке с моментом

Из формулы (11.2) следует, что при неизменных коэффициентах трения сила затяжки пропорциональна моменту на ключе. В действительности коэффициенты трения зависят от удельного давления и ряда других факторов, среди которых основными являются наличие и вид покрытия резьбы, шероховатость поверхностей трения, наличие и вид смазочного материала, повторяемость сборки, скорость завинчивания, а также жесткость соединения, влияющая на удельные давления. Поэтому связь между не остается постоянной даже внутри одной и той же серии болтов. На рис. 11.5 даны результаты измерения силы затяжки при одинаковом моменте на ключе для 38 различных экземпляров болтов с резьбой выполненных Тумом и Дебусом. определяют из экспериментальной диаграммы При контроле этим методом исключается произвольность отсчета нулевого положения угла поворота; сила затяжки не зависит от трения.

В последние годы для автоматизированной сборки соединений используют контроль силы затяжки по градиенту момента на ключе (градиентный контроль) . Однако для реализации на практике этого метода контроля болты следует изготовлять из высокопластичных материалов.

В ряде конструкций для автоматизации сборки применяют специальные гайки с шестигранной головкой, обрываемой в процессе затяжки по шейке при достижении определенного момента затяжки.

Более подробно вопросы контроля силы затяжки рассмотрены в работе .

В заключение отметим, что при неконтролируемой затяжке возникает опасность перетяжки болтов и шпилек с диаметром менее Это вынуждает существенно снижать допускаемые нагрузки на соединение, а в ряде случаев ограничивает применение таких болтов в качестве силовых деталей.