Нарезание внутренней резьбы метчиком начинают с выбора нужного инструмента. После первым шагом является просверливание отверстия. По сути, этот этап является самым главным, так как если ошибиться с подбором диаметра, то либо болт будет болтаться, либо при нарезании резьбы от перегрузки сломается метчик. Лучше всего диаметр отверстий определять по таблицам, но можно произвести и грубую оценку: отняв от диаметра резьбы ее шаг можно получить приблизительное значение необходимого диаметра отверстия.

Например, если внешний диаметр резьбы 18 мм, а шаг 1 мм, то требуется просверлить отверстие в 17 мм. Сверлить необходимо строго перпендикулярно поверхности детали (из-за отклонений возможен брак при нарезании). У просверленного отверстия желательно сделать небольшую фаску. У глухих отверстий глубина должна быть больше, чем длина нарезаемой части, чтобы инструмент при резке вышел за границы необходимой длины резьбы. Если этот запас не предусмотреть, то резьба будет неполной.

Деталь с просверленным отверстием закрепляют в тиски. Метчик фиксируют в воротке (при отсутствии используют разводной ключ) или патроне станка. На качество резьбы, скорость нарезания и стойкость инструмента значительное влияние оказывает правильный подбор смазочно-охлаждающей жидкости (СОЖ). Чтобы не испортить инструмент, а резьбу получить чистую и с правильным профилем, необходимо применять следующие СОЖ:

разведенную эмульсию (одна часть эмульсии, смешанная с 160 частями воды);

для деталей из латуни и стали можно использовать льняное масло;

для изделий из алюминия – керосин;

для деталей из красной меди – можно скипидар;

в изделиях из чугуна и бронзы нарезание следует проводить всухую.

Нельзя использовать минеральные и машинные масла – они способствуют значительному возрастанию сопротивления, которое инструмент преодолевают в процессе работы, оказывают отрицательное влияние на шероховатость резьбы и приводят к быстрому износу метчика.

1.2. Правила нарезания внутренней резьбы метчиком

При ручной нарезке резьбы инструмент вставляют в отверстие вертикально (без перекоса). Вороток вращают в нужном направлении (для правой резьбы по часовой стрелке) не все время, а периодически делают 1–2 оборота в обратную сторону.

При таком вращательно-возвратном движении метчика срезаемая стружка ломается, становится короткой (дробленой) и легче удаляется из рабочей зоны, а процесс формирования резьбы значительно облегчается. По окончании нарезания инструмент вывертывают вращением воротка в противоположную сторону, затем его прогоняют по готовой резьбе насквозь или до упора для глухих отверстий. Необходимо также придерживаться следующих правил:

При формировании резьбы в вязких и мягких металлах (алюминий, медь, баббиты и другие), а также в глубоких отверстиях инструмент следует периодически выкручивать из отверстия для очистки канавок от стружки.

При использовании комплекта метчиков необходимо применение всех инструментов набора. Нарезание сразу чистовым метчиком или средним, а затем чистовым без прохода черновым не ускоряет, а только замедляет и затрудняет процесс нарезания. Кроме того, резьба при этом получается некачественной, а инструмент может сломаться. Чистовой и средний метчики вкручивают в отверстие вручную (без воротка) до тех пор, пока инструмент не пойдет по резьбе правильно, и только после этого устанавливают вороток и продолжают работу.

В процессе нарезания требуется тщательно следить за правильностью врезки инструмента, чтобы не было его перекоса. Для этого необходимо через каждые вновь нарезанные 2–3 нитки стружки проверять положение метчика относительно верхней плоскости детали с помощью угольника. Особенно осторожно следует работать с глухими и мелкими отверстиями.

Конструкция метчика

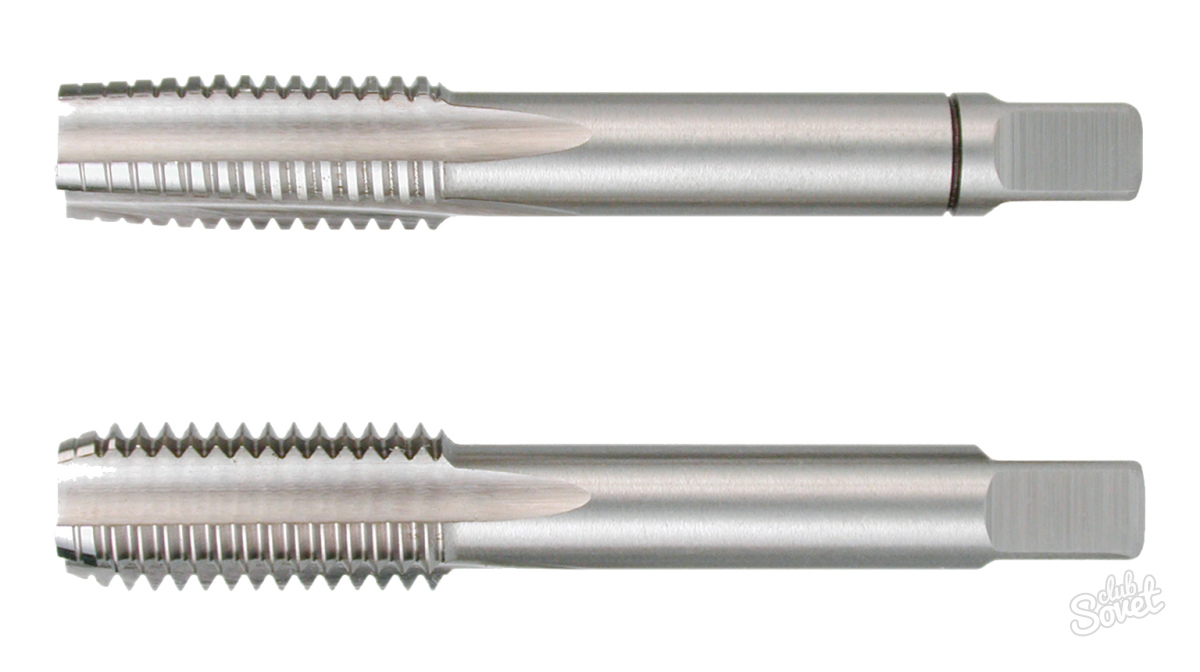

Метчик (рис. 1) представляет собой закаленный винт, на котором прорезано несколько прямых или винтовых канавок, образующих режущие кромки инструмента. Канавки также обеспечивают размещение стружки, образующейся при резании стружка может выводиться из зоны резания.

Метчик состоит из двух частей - рабочей и хвостовика, на конце которого выполнен квадрат (у ручных метчиков). Рабочая часть метчика включает в себя: режущую (заборную) часть, которая обеспечивает удаление основной части припуска на обработку; калибрующую часть, осуществляющую окончательную обработку резьбы; стружечные канавки; перья (витки резьбы, разделенные стружечными канавками) и сердцевину, обеспечивающую метчику достаточную для обработки прочность и жесткость. Хвостовая часть метчика служит для закрепления его в воротке, которым производятся рабочие и холостые перемещения метчика.

Рабочую часть метчика изготавливают из инструментальных углеродистых сталей марок У11, У11А, быстрорежущей стали или твердого сплава. Выбор материала рабочей части зависит от физико-механических свойств обрабатываемой заготовки. У цельных метчиков материал хвостовой части тот же, а у метчиков, состоящих из двух частей, соединяемых сваркой, хвостовую часть изготавливают из конструкционной стали марок 45 и 40Х: Число стружечных канавок, выполненных на метчике, зависит от его диаметра (три канавки дтя метчиков диаметром до 20 мм и четыре - для метчиков диаметром свыше 20 мм).

Основную работу при нарезании резьбы выполняют режущие кромки, образованные пересечением передних поверхностей канавки с задними (затылованчыми, выполненными по архимедовой спирали) поверхностями рабочей части. Затылование задней поверхности режущих зубьев позволяет сохранить постоянным их профиль после переточки, которая осуществляется централизованно в заточных цехах.

Как правило, метчики изготовляют с прямыми канавками, однако для улучшения условий резания и получения точных и чистых резьб применяют метчики с винтовыми канавками. Угол наклона такой канавки к оси метчика составляет 8… 15°. Для получения точных и чистых резьбовых поверхностей в сквозных отверстиях при обработке мягких и вязких материалов используют бесканавочные метчики.

Рис. 1 Метчик:

а – конструкция: 1 – нитка(виток); 2 – квадрат; 3 – хвостик; 4 – канавка; 5 – режущее перо; б – геометрические параметры: 1 – передняя поверхность; 2 – режущая кромка; 3 – затылованная поверхность; 4 – задняя поверхность; 5 – режущее перо; α – задний угол; β – угол резания; δ – угол заострения; γ – передний угол; в – с винтовой стружечной канавкой: 1 – канавка; г - нарезание глухой резьбы; ω – угол наклона винтовой канавки.

Достаточно часто в практике приходится сталкиваться с необходимостью нарезать в каком-либо отверстии резьбу нужного диаметра. При кажущейся простоте этого процесса необходимо соблюдать некоторые определенные правила и последовательность действий.

Следует помнить, что проходное отверстие для нарезки резьбы, должно быть несколько меньшего диаметра, чем диаметр самой резьбы. Существуют специальные таблицы, содержащие зависимость диаметров отверстия и резьбы. Например, для резьбы М3 необходимо проходное отверстие диаметром 2.5 мм, а для резьбы М5 – 4.2 м. Если отверстие будет большего диаметра, то резьба получится «прослабленной» и крепеж будет не прочным. Если же диаметр отверстия будет меньше табличного, то к метчику придет прикладывать большее усилие и существует риск его поломки. Также следует помнить, что для формирования резьбы в глухих отверстиях требуется сверлить его на большую глубину, чем предполагаемая длина резьбы. Форма метчика делает невозможным нарезку резьбы на полную глубину отверстия. Нарезание резьбы осуществляется в несколько проходов, обычно в три. Метчики делятся на черновые, средние и чистовые. Начинать нарезку резьбы следует с чернового метчика, потом делается проход средним и завершается чистовым. Если же сделать резьбу каким-либо одним метчиком, то резьба получится грубая и есть риск поломки инструмент в отверстии. Следует помнить, что после одного полного оборота метчика нужно сделать пол-оборота в обратную сторону. Это облегчает отрыв стружки от поверхности проходного отверстия и способствует ее выходу из резьбы. И всегда пользуйтесь исправным, не изношенным инструментом. Тогда резко снижается вероятность отправки важной детали в брак.

Вот, в принципе, и все. Надеемся, что эти краткие рекомендации, очень скоро позволят вам чувствовать себя настоящим профессионалом.

Некачественное орудие труда – некачественная работа. Использование старых затупившихся или проржавевших метчиков или плашек чревато изломом их в процессе работы и плохой резьбой на детали. Помимо уже давно непригодных инструментов нужно избегать и тех, что непригодны с самого начала. К ним относятся все дешевые варианты неизвестного происхождения.

Помимо качества важен также их размер, а именно соотношение размеров используемого сверла и отверстия для него. Высчитать необходимые параметры можно благодаря формуле, но для облегчения этого процесса приведены примеры с точным соотношением:

- метрическая резьба М2 – диаметр сверла (метчика) 1,6 мм;

- м. р. М2,5 – д. с. 2,2 мм;

- м. р. М3 – д. с. 2,5 мм;

- м. р. М4 – д. с. 3,3 мм;

- м. р. М5 – д. с. 4,2 мм;

- м. р. М6 – д. с. 5 мм;

- м. р. М8 – д. с. 6,7 мм;

- м. р. М10 – д. с. 8,3 мм.

Смазка деталей

Этот момент очень важен, ведь благодаря нему используемый инструмент прослужит в разы дольше. Помимо этого он уменьшает вероятность поломки сверла внутри отверстия и снижает температуру разогретых кромок метчика. Но при выборе смазки обязательно нужно учитывать материал деталей, на которые наносится резьба:

- сталь, латунь – льняное масло;

- алюминий – керосин;

- медь – скипидар;

- бронза, чугун – без использования СОЖ (смазочно-охлаждающая жидкость).

Нарезка внутренней резьбы

О главных нюансах уже сказано, теперь можно перейти непосредственно к тому, как нарезать резьбу метчиком или плашкой. Пошагово этот процесс выглядит следующим образом:

Зажимаем в тисках обрабатываемую деталь.

Просверливаем отверстие под дальнейшую нарезку внутренней резьбы.

При помощи сверла, диаметр которого на несколько миллиметров больше планируемой резьбы, наносим фаску на край отверстия. Она необходима для более легкого вхождения метчика, а также для облегчения процесса ввинчивания винта в готовое изделие.

Вставляем в вороток (устройство для крепежа метчиков и плашек) черновой метчик.

Наносим на режущую часть смазку.

Вставляем в отверстие метчик и делаем три оборота.

После первых трех оборотов, делаем один оборот в обратную сторону. Таким образом, мы ломаем получающуюся в процессе нарезки стружку и она не будет мешать качественному и ровному нанесению резьбы.

Если отверстие в детали сквозное, необходимо сделать так, чтобы передняя часть метчика вышла полностью с обратной стороны. Не сделав этого, мы рискуем получить незаконченную резьбу.

Слом режущей части метчика в глухом отверстии

Если конец обломившейся детали полностью «утоплен» в отверстии, достать его будет очень сложно. Но поднабравшись терпения этого сделать все-таки реально. Вам потребуется парафин, продолговатая и тонкая деревянная палочка, азотная кислота. Парафином смазываем обрабатываемую деталь (защищаем от воздействия кислоты). Конец палочки смачиваем кислотой, просовываем его в отверстие и смазываем режущие кромки метчика.

Необходимо продолжать процедуру до тех пор, как края начнут расплавляться. После этого обломок либо выбивают молотком с обратной стороны детали, либо выковыривают пинцетом.

Взяв необходимую деталь, зажимаем ее в тиски. С одной стороны напильником делаем небольшую фаску, смазываем эту сторону маслом, керосином или скипидаром (в зависимости от материала).

В плашкодержатель вставляем и фиксируем плашку. Приставляем плашку к нужному концу трубы и в нужном нам направлении медленно вращаем одной рукой, второй рукой обязательно прижимаем верх плашки к трубе.

Когда плашка прочно села на трубу, проверьте ее перпендикулярность трубе, возьмитесь за плашкодержатель обеими руками и сделайте 3-4 оборота вперед, а потом пол оборота назад.

При нарезке внешней резьбы есть один нюанс, во время последних витков не делайте вращение назад, это позволит гайке прочно зафиксироваться на трубе.

Обратите внимание, свеженарезанную резьбу не стоит трогать голыми руками, на ней могут быть очень острые заусеницы и есть большая вероятность пореза.

Нарезание внутренней резьбы.

Четыре условия, обеспечивающие успешное нарезание резьбы.

- Острый и качественный метчик. Если Вы нашли ржавый метчик в коробке с гвоздями, - смело выбрасывайте его. Если режущая кромка тупая, хорошей резьбы нам не видать, такой метчик сломается в первом же отверстии. С его извлечением мороки будет намного больше, чем с покупкой нового. Китайские поделки, из стали низкого качества, подойдут только для работы с пластмассой)

- Смазка. Чтобы метчик прослужил дольше, чтобы уменьшить вероятность его поломки, всегда надо смазывать. Пара капель масла или керосина значительно улучшат качество резьбы и облегчат работу. Особенно это важно для глухих отверстий. Да и вязкий алюминий меньше будет налипать на режущие кромки. Также смазка охлаждает режущие кромки метчика, не забывайте про неё.

- Правильно подобранный диаметр отверстия. Это очень важно. Если отверстие будет велико, винт будет болтаться, если мало, то метчик обломится от перегрузки. Расчётную формулу я приводить не буду, просто перечислю наиболее распространённые диаметры. Для метрической резьбы М2 сверлим Ф1.6мм; М2.5 – Ф2.2мм; М3 – Ф2.5мм; М4 – 3.3мм; М5 – 4.2мм; М6 – 5мм; М8 – 6.7мм; и М10 – 8.3мм.

- Навык. Навык нужен во всём, и приходит только с практикой. Тренируемся, ломаем метчики – научимся. Сначала нарезаем резьбу первым метчиком, потом вторым. И метчик, и отверстие очищаем от стружек после прохода, например, старой зубной щёткой. Если отверстие глубокое, для его прочистки необходимо периодически вывёртывать метчик полностью. После каждого оборота надо делать пол оборота в обратном направлении, для скалывания стружки.

Проще всего нарезать резьбу в сквозном отверстии, тут проблемы возникают редко. Труднее резать «в

тело» детали, как говорят слесаря. Возрастает риск сломать метчик, так как отверстие заполняется стружками. Если такая оказия уже произошла, и нельзя просверлить дырку рядом, обломок метчика можно извлечь несколькими способами. Самый хороший вариант, это когда часть метчика остаётся торчать из отверстия. В этом случае можно торчащий огрызок подточить на наждаке, под лопаточку, и попытаться вывернуть пассатижами.

Самое противное, если надо извлечь метчик, который сломался в глубине отверстия… В таком случае придётся вооружиться терпением, азотной кислотой и деревянной палочкой. Капельку кислоты палочкой наносим на злосчастный обломок. Процедуру повторяем до тех пор, пока кислота не съест его режущие кромки, пока обломок нельзя будет достать пинцетом, или выбить с противоположной стороны. При необходимости, защитить деталь от кислоты можно парафином. Таким же способом можно достатьь сломанное сверло. При работе с кислотой не забываем про меры безопасности.

Нарезание внешней резьбы.

Почти тоже самое, как и с метчиками.

1. Острая и качественная плашка . Тупая плашка сделает «рваную» резьбу, гайку можно будет накрутить только гаечным ключом.

2. Смазка. Всё тоже самое, ресурс инструмента, охлаждение, качество резьбы…

3. Правильно подобранный диаметр стержня. Тут несколько проще, чем с метчиками. Для резьбы М3 нужен пруток 3мм, для М4 – 4мм, итд…

4. Навык. Самое главное – ровно начать нарезку резьбы на прутке. Перед нарезкой надо подровнять конец прутка на наждаке, сделать плавный «заход», снять фаску как показано на рисунке.

Если не ровно начать получилось, и резьба поползла вбок, следует отрезать кусочек прутка и начать всё заново. После каждого оборота надо делать пол оборота в обратном направлении, для скалывания стружки.

Нарезка резьбы: основные понятия

Одним из видов соединений при проведении различного рода монтажных работ, является резьбовое соединение. Данный вид соединения применяется в тех случаях, когда невозможно использовать сварку или любой другой способ.

Нарезка резьбы - это процесс обработки заготовки цилиндрической формы специальным слесарным инструментом, при котором производится спиральное снятие металла либо с внешней, либо с внутренней поверхности детали. Данная техническая операция проводится на гайках, болтах, шпильках, соединительных муфтах, а так же трубах. Если вам предстоит проводить монтаж труб вручную, то необходимо ознакомиться с процессом ручной нарезки резьбы.

Резьба характеризуется следующими параметрами:

Диаметр резьбы;

- шаг резьбы;

- профиль резьбы;

- угол профиля;

- глубина резьбы.

Основные понятия о резьбе

Различают три вида резьбы:

Наружная;

- внутренняя;

- средняя.

Наружным диаметром резьбы называется максимальное расстояние между двумя противоположными точками. Расстояние между двумя диаметрально противоположными точками, находящимися на вершине внутренней резьбы, называется внутренним диаметром. Средний диаметр - это расстояние диаметрально противоположных двух точек, одна из которых находится во впадине резьбы, а другая на ее вершине.

Расстояние между витками, называется шагом резьбы.

Контур резьбы, образованный продольным сечением оси детали, называется профилем резьбы. Профиль резьбы разделяется на:

Трапециевидный;

- треугольный;

- прямоугольный.

Резьба с треугольным профилем применяется на деталях соединительного характера, таких как гайки, винты, болты, поэтому называется крепежной. Такой тип резьбы применяется при сборке водопроводных труб. Специальная резьба имеет прямоугольный контур профиля.

В зависимости от направления вращения, резьба бывает либо левая, либо правая.

Угол профиля - это угол, образованный двумя сторонами профиля одного витка резьбы.

Глубина резьбы - это расстояние от вершины витка резьбы до его впадины.

Характерна следующая зависимость между частотой, шагом и глубиной резьбы: чем больше расстояние между витками, тем больше глубина резьбы и меньше частота витков.

Резьба с треугольным профилем может иметь метрическую и дюймовую разновидность. Профилем метрической резьбы является равносторонний треугольник с вершиной в 60 градусов, образуемый прилежащими сторонами одного витка. Данный вид резьбы распространен в машиностроительном и приборостроительном производствах. Единицей измерения метрического внутреннего и наружного диаметров является 1мм. Шаг метрической резьбы измеряется в дюймах, либо в миллиметрах.

Профиль дюймового типа резьбы имеет такой же контур, что и профиль метрической резьбы, но вершина треугольника образована под углом в 55 градусов. В свою очередь дюймовый тип резьбы подразделяется на трубный и крепежный. Для крепежного типа характерен больший шаг, чем у трубного. Такой тип резьбы наносят на болты, гайки, шпильки.

Трубная резьба используется для сопряжения трубопроводных труб и характеризуется небольшой глубиной и высокой частотой нарезаемых витков.

Процесс нарезки наружной резьбы

Непосредственным рабочим элементом, нарезающим резьбу ручным методом, является плашка.

Плашки разделяются на:

Раздвижные;

- круглые;

- призматические;

- цельные.

Раздвижной тип плашек состоит из двух частей и работает в составе нарезающих клуппов. В раму клуппа помещаются части плашки, которые фиксируются «сухарем» и винтом. Винт выполняет еще и функцию регулирования необходимого диаметра резьбы. Данным типом плашек можно нарезать резьбу, даже если заготовка имеет меняющийся диаметр по своей оси.

Плашки круглого типа помещаются в корпус плашкодержателя воротка и фиксируются двумя и четырьмя упорными винтами-фиксаторами.

Призматического типа плашка имеет две одинаковые части, каждая из которых с внешней стороны имеет призматическую канавку для установки внутри клуппа.

Нарезка внутренней резьбы

Чтобы нарезать внутреннюю резьбу на заготовке, используется метчик, вставляемый в корпус нарезающего воротка. Метчик состоит из: квадратной хвостовой части для фиксации его в воротке; рабочей нарезающей части; калибрующей части для точного нарезания резьбы.

Чтобы нарезать крупную внутреннюю резьбу, используют комплект из трех метчиков, имеющих различную глубину собственной резьбы.

Основные положения и особенности резьбы

Монтирование водопроводных и газовых труб, наряду со сваркой, может проводиться резьбовым соединением. При сопряжении водопроводных и газовых труб путём резьбового соединения, используют цилиндрический тип резьбы. Соединяя трубы муфтовым способом, нужно, чтобы длина резьбы на трубе была в 2-3 мм меньше длины внутренней длины резьбы муфты. Два последних витка в таком типе резьбы называются сбегом , который даёт заклинивание соединительной муфты на трубе, что, в конечном итоге, исключает протекание на данном соединительном участке.

Для беспроблемного демонтажа трубы, а так же для соединения труб разного диаметра, применяются сгоны , которые всегда имеют наружную резьбу.

Газопроводные и отопительные трубы имеют несколько меньшую толщину, чем водопроводные. При накатывании резьбы на газопроводные и отопительные трубы, нужно следить за тем, чтобы их толщина стенок не стала критичной.

Приспособления и инструмент для ручной нарезки резьбы

Чтобы нарезать резьбу ручным способом, применяют специальный инструмент, именуемый клуппом. Перед нарезанием резьбы проводят подготовку трубы: счищают напильником мелкие заусенцы, при этом снимая фаску с его конца под 45 градусов, что обеспечивает легкое образование первого витка; проводят смазку нарезаемого участка техническим маслом для плавного и мягкого хода нарезающей плашки. В клуппе ослабляют стопорные винты, чтобы раздвинуть нарезающие части плашки, подбивают их на конец трубы и обратно зажимают винты, после чего, начинают вращение клуппа по ходу часовой стрелки.

Трубные клуппы производятся с двумя комплектами плашек для нарезания резьбы на трубах диаметрами 15, 20, 25, 32, 38, 50 мм.

В трубных клуппах применяются два типа радиальных плашек (односторонние и двусторонние), которые поставляются набором из 4-х штук, маркированные порядковыми номерами, а так же обозначением диаметра. Клупп имеет сменные втулки под необходимый диаметр трубы, которые вставляются в направляющий фланец и фиксируются прижимным винтом.

Отличительная особенность при работе с трубным клуппом - чистая резьба без заусенцев.

Клупп Маевского

Инструмент оборудован нарезными плашками, состоящими из двух частей. Укомплектован 1-м и 2-м номерами плашек, подходящими, соответственно, для нарезки резьбы на трубах диаметром 15, 20 мм и трубах диаметром 25, 30 мм. Приспособление отличается легкой заменой плашек, простотой конструкции и небольшим весом.

Клупп трещоточного типа

Конструкцию приспособления отличает наличие в нем храпового кольца, обеспечивающего вращение клуппа с плашкой. Два храповика в клуппе закрыты щеками. Рукоятью, при помощи качательного движения, приводится во вращение головка клуппа, которая и производит нарезку резьбы.

При нарезке резьбы нужно следить за тем, чтобы конец трубы не висел, а был зафиксирован, иначе труба будет «играть» и нарезать качественную резьбу не получится. Рабочая поверхность плашки должна подходить к торцу трубы перпендикулярно, при этом режущая плашка, примерно, на пару витков должна охватывать конец трубы. Для качественного получения резьбы на трубах до 25 мм достаточно провести один проход нарезающим инструментом, для труб большего диаметра - два прохода.

Уход за инструментом простой: по окончании работы, всегда прочищать от металлической стружки и смазывать техническим маслом. При особо загрязненном состоянии чистку проводят раствором каустической соды (10 литров воды и полкилограмма соды каустической).